【夏休み特別篇:第3話】コモンレールの歴史

こんばんは、営業の廣田です。

本日からお盆休みの方も多いのではと思いますが、いかがお過ごしでしょうか?

夏休み特別篇として、全5回に分けてお届けしています「コモンレールシステムとDPFについて」、本日は、夏休み特別篇の第3話、コモンレールの歴史についてご紹介いたします。

【第3話 コモンレールの歴史】

前回までの内容の復習にもなりますが、1994年から適用された排ガス規制により、それまですでに規制対象となっていたNOx(窒素酸化物)に加えて、PM(粒子状物質)も規制されるようになり、これに対応するために、それまでの機械式燃料噴射システムから、電子制御式燃料噴射システムであるコモンレールシステムへの切り替わりが始まります。

まずは、コモンレールシステムの簡単な説明から行いたいと思います。

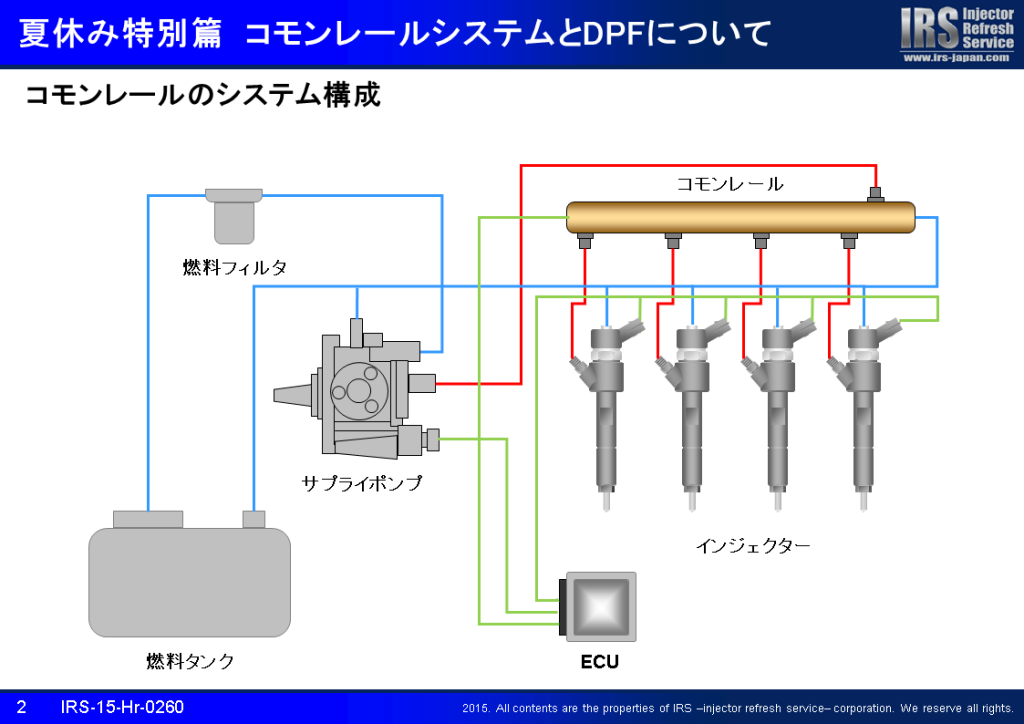

掲載している画像は、一般的なコモンレールシステムの構成図です。

主な構成は、インジェクター、燃料ポンプ(サプライポンプ)、レールとなっており、これらをECU(エンジンコントロールユニット)により制御します。またコモンレールシステムになり、機械式の燃料噴射システムとくらべ、これら各々のコンポーネントが担当する機能が変わることとなりました。

機械式システムでは、多くの機能を担っていた燃料ポンプは、いくつかの機能をインジェクターに受け渡し、燃料を圧送する機能を主に担当するようになりました。

対してインジェクターは、ポンプから譲り受けた、噴射タイミング、噴射量制御の機能を担当することになりました。

レールの役割はと言うと、燃料ポンプが圧送した高圧燃料を蓄えることなのですが、これによって、回転や負荷によらない噴射圧が可能となり、自由度の高い噴射制御が実現しました。

ECUの役割は、インジェクターの噴射圧力や噴射タイミング、噴射時期、噴射期間などを演算・制御することで、これによりコモンレールシステムとしての精密な燃料噴射を実現しています。

このコモンレールシステムの進化の歴史は、噴射圧力の高圧化と、より精密な燃料噴射制御の追及の歴史と言っても過言ではありません。

まず、高圧化によって噴射期間を短くでき、エンジンの商品性として重要な「出力」を確保しつつ、インジェクターの噴孔径を小さくすることが可能になります。

高圧で燃料噴射を行うことで、燃料の微粒化が促進され、燃料と空気が触れあう面積が増え、燃え残りが少なくなり、エミッションの低減へと繋がります。

初期のコモンレールシステムでも、機械式システムと比べると十分に高圧でしたが、上記のメリットを追求する形で、コモンレールシステムはさらに高圧化を目指すようになります。こうして、初期は120MPa程度であった燃料圧力は、ここ最近では、200MPaを超える燃料噴射を達成するシステムが登場するようになり、さらには250~300MPaの超高圧を採用したものが、次世代コモンレールシステムとして開発されています。

次に、この高圧化と一緒に進化してきたもう一つのファクターとして、燃料噴射制御(噴射量、噴射タイミング等)があります。

エミッションを低減することはもちろんのこと、商品性(燃費、出力、騒音など)との両立も大きな課題になります。

その実現に大きく貢献しているのが精密な燃料噴射制御であり、その一つとして多段噴射があります。

多段噴射では、1サイクルあたりに複数回噴射をおこなうのですが、各噴射ごとに名称があり、トルクを生み出す噴射をメイン噴射と呼び、その前段での噴射をパイロット、プレ噴射、後段の噴射をアフター、ポスト噴射と呼んで、これら各々の噴射は、それぞれ異なった目的で実施されます。

例えば、パイロット、プレ噴射は、主に騒音の低減を目的として実施され、実際にコモンレールディーゼルでは、機械式ディーゼルと比べるとアイドリング時の燃焼騒音が非常に小さくなっています。

またアフター噴射は、気筒内の燃料の燃え残りを再燃焼させてPMを削減する目的などに利用され、ポスト噴射は、近年では当たり前になったDPFなどの排気後処理装置の活性化の目的で使用されています。

いつもの話になってしまいますが、インジェクターが劣化して、DPF再生のためのポスト噴射が正確におこなえなくなると、DPFの再生不良などのトラブルになります。

これらの多段噴射も、より多く実施できるように進化しており、初期のコモンレールシステムでは1サイクルあたりに2回の噴射だったものが、現行のシステムでは、9回程度の噴射が可能となっています。

以上がコモンレールシステムに関する内容ですが、昨今の厳しい排ガス規制に対応するには、このコモンレールシステムの進化だけでなく、排気後処理の技術が重要になってきます。

ということで、明日からは排気後処理の「DPFとは?」に話は続いていきます。